글로벌 자동차 부품업체인 현대모비스는 요즘 '체중 감량' 작업이 한창이다.

다름아닌 세계적으로 연비향상 등을 위한 자동차 경량화 바람을 타고 자동차에 들어가는 부품들의 무게를 가볍게하는 작업이다.

자동차 경량화 바람은 이제 세계적인 대세가 되고있다.

소비자들이 높은 연비를 선호하는 이유도 있지만 갈수록 강화되는 각국의 자동차 환경 규제의 영향도 크다. 실제로 2020년까지 우리나라는 리터당 24.3km, 유럽 26.5km, 미국 18.8km, 일본 20.3km의 연비 규제가 시행된다. 이 연비 기준을 충족하지 못하면 해당 국가에서 차를 팔 수 없다.

올해 1월 출시된 현대차의 친환경 전용차 ‘아이오닉’의 정부 공인 복합연비는 리터당 22.4km이다.

국산, 수입차를 통틀어 국내 출시 차량 가운데 연비가 가장 좋다. 놀라운 연비를 이끌어 내기 위해 아이오닉은 적극적인 체중 감량에 돌입했다.

일반적으로 하이브리드 차량의 경우 배터리나 전기 모터 등 하이브리드 시스템을 장착하기 때문에 동급 가솔린 모델보다 무게가 더 나간다.

일단 차체 절반 이상(53%)에다가 초고장력 강판을 씌웠다.

초고장력강판은 일반 자동차용 강판에 비해 두께는 얇으면서 강도나 강성은 높은 강판이다. 가볍지만 단단해 상대적으로 더 얇게 차체를 제작할 수 있다. 여기에 후드와 테일 게이트, 샤시 부품 등에 알루미늄 소재를 적용하고 연료 탱크는 강화 플라스틱 소재로 제작해 부품 무게를 줄이는데 주력했다.

일반적으로 차량 무게를 10% 줄이면 연비는 6% 가량 개선되는 것으로 알려져 있다.

배출 가스도 일제히 줄어들어 질소산화물(NOx)은 8.8%, 일산화탄소(CO)와 탄화수소(HC)는 각각 4.5%, 2.5% 감소한다.

또 가속과 조향 성능이 각각 8%, 6% 향상되고 제동거리는 5% 단축되는 효과가 있다. 감량에 따른 하중 감소로 샤시 부품의 내구 수명이 1.7배 늘어난다는 분석도 있다.

최근 들어 경량화 바람은 거세게 불면서 현대차 EQ900과 쏘나타, 기아차 신형K7, 쏘렌토 등 주요 차종에는 초고장력강판이 51% 이상 적용됐다. 운전석, 샤시 모듈 부품에는 알루미늄이나 플라스틱 소재도 사용된다.

▶현대모비스, 클래드 메탈•고강도 복합소재 등 경량화 드라이브

이 같은 부품 경량화 추세에 맞춰 현대모비스도 선행 기술 개발과 양산 적용에 박차를 가하고 있다.

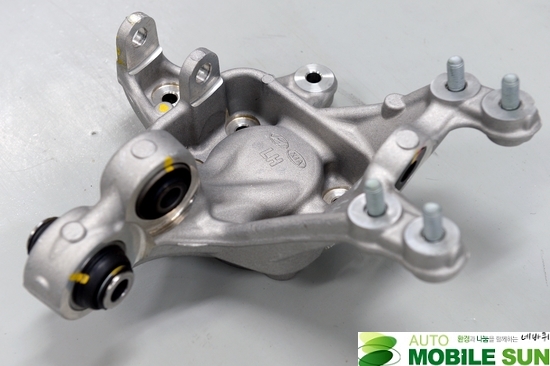

<고강도주철 너클(앞: 경량화품 / 뒤 : 기존 제품(주철 너클)>

현대모비스는 이미 쏘나타와 그랜저, 싼타페 등 차량의 샤시모듈 부품(로어암, 너클 외)에 알루미늄 소재를 적용하고 있으며 고강도 주철소재를 적용한 경량화 부품도 양산 적용 중(신형 아반떼)에 있다.

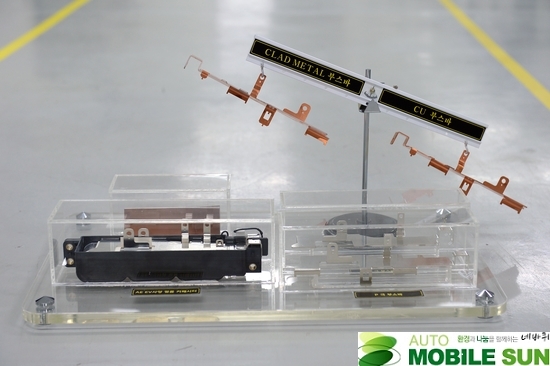

특히 현대모비스는 현대차 친환경 전용 ‘아이오닉’에 이종 복합 소재인 ‘클래드 메탈’을 ‘버스바’에 처음 적용했다. ‘버스바’는 차, 항공기 등에 사용되는 막대형 전도체로 전장 부품 간 전류 통로 역할을 한다. 기존의 버스바 소재는 대부분 구리로 전기 전도도나 가공성 측면에서는 장점이 있지만 밀도가 높아 경량화 면에서는 한계가 있었다.

<클래드 메탈 '버스바'>

하지만 구리 소재를 ‘구리-알루미늄-구리’의 클래드 메탈(이종 복합 소재)로 대체하면서 기존 버스바보다 무게를 무려 45%나 줄일 수 있었다.

유리 대체 플라스틱도 양산 차에 적용 중이다.

자동차 헤드램프에 들어가는 비구면 렌즈에 유리 대신 플라스틱을 사용해 무게를 40% 줄였다. 플라스틱은 유리에 비해 비중이 1/2에 불과하면서도 투과율과 굴절률, 내구성과 가공성이 좋아 대체 소재로 각광받고 있다.

<고강도 연속섬유복합소재 FEM캐리어(앞: 탄소섬유강화플라스틱/CFRP, 뒤: 유리섬유강화플라스틱/GFRP)>

최근에는 스틸 대체를 위한 고강도 연속섬유 복합소재 연구개발을 통해 경량화 25% 이상을 목표로 경량 FEM(프론트엔드모듈) 캐리어(FEM 구성 부품들이 장착되는 구조물)를 개발 중에 있다.

<알루미늄캐리어>

현대모비스는 향후에도 알루미늄, 마그네슘 부품의 확대 적용과 이종금속 접합, 고강도 복합소재, 금속-고분자 접합 등 다양한 경량화 기술을 연구, 개발하는 데 역량을 집중한다는 계획이다..